Sep 03,2024

Por: BPC

1A influência da temperatura da célula na operação de eletrolisadores

1.1 A influência da temperatura da célula do eletrolisador na tensão da célula

A influência da temperatura da célula do eletrolisador na tensão da célula se reflete principalmente nos três aspectos a seguir: resistência do condutor de metal, resistência do eletrólito e resistência da membrana iônica. Para condutores metálicos, à medida que a temperatura aumenta, a vibração dos cátions metálicos dentro do condutor se intensifica, dificultando o movimento dos elétrons e resultando em um aumento na resistividade; Para eletrólitos, à medida que a temperatura aumenta, a velocidade de movimento dos íons que se movem livremente na solução acelera, resultando em uma diminuição na resistividade elétrica; Para membranas de troca iônica, à medida que a temperatura aumenta, a membrana se expande, os poros aumentam e a resistência da membrana diminui. Com base na análise acima, o impacto do aumento da temperatura da ranhura na diminuição da tensão ôhmica em condutores metálicos, eletrólitos e membrana iônica não é o mesmo padrão. Mas de acordo com a experiência operacional real, à medida que a temperatura do tanque aumenta, a tensão do tanque diminui.

Quando a densidade de corrente, temperatura e concentração alcalina de diferentes células eletrolíticas são diferentes, é impossível comparar a operação de tensão das células. Portanto, a fórmula para corrigir a tensão da célula é derivada da seguinte forma:

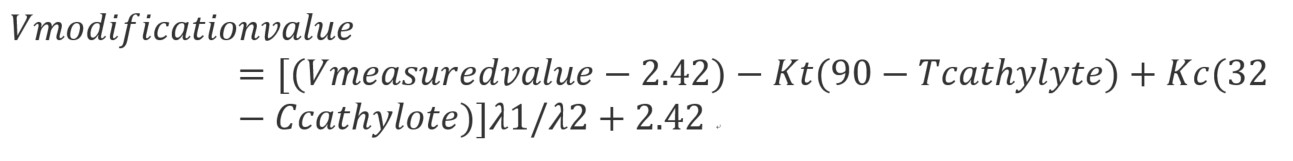

O Vvalor de modificação na fórmula é a tensão média corrigida da célula, V; Kté o coeficiente de correção de temperatura, 0,013 / ° C; KCé o factor de correcção da concentração, 0,017/%;λ1é a densidade de corrente operacional corrigida, KA/m2; λ2é a densidade de corrente operacional real, KA/m2.

O Ktna fórmula está o coeficiente de correção de temperatura. Fazer uma análise mais aprofundada desse coeficiente revela a relação entre temperatura e consumo de energia do processo, onde para cada aumento de um grau Celsius na temperatura, o consumo de energia do processo DC diminui em aproximadamente 13 kW·h.

1.2 A influência da temperatura do eletrolisador na eficiência da corrente

Quando a temperatura do eletrolisador está abaixo de 90 °C, à medida que a temperatura do eletrolisador aumenta, o tamanho dos poros da membrana iônica aumenta e a migração de íons de sódio na membrana aumenta, resultando em um aumento na eficiência da corrente. No entanto, devido ao aumento dos poros, também levará a um aumento no teor de sal no álcali e à produção de cloratos até certo ponto.

1.3 A influência da temperatura do eletrolisador na operação segura das células do eletrolisador

Para a operação de células eletrolisadoras, a temperatura da célula não é apenas um indicador de operação econômica, mas também um indicador de operação segura. Na célula eletrolisadora original de alta densidade de corrente, a faixa de controle de temperatura da célula está abaixo de 90 °C, com base nisso, quanto maior a temperatura da célula, menor a tensão da célula eletrolisadora. Após a conclusão da transformação da distância do pólo zero da célula eletrolisadora, a membrana iônica é firmemente presa ao cátodo da célula eletrolítica e o controle de vários indicadores da célula eletrolisadora é mais rigoroso. A temperatura da célula geralmente deve ser controlada abaixo de 87 ° C. Se a temperatura da ranhura for muito alta, pode levar ao envelhecimento da junta da estrutura da ranhura e, em casos graves, existe o risco de vazamento; Por outro lado, quando a temperatura do tanque excede 90°C, a proporção de água para vapor dentro do tanque da unidade aumenta, levando à eletrólise da água e à formação de bolhas de água na membrana iônica.

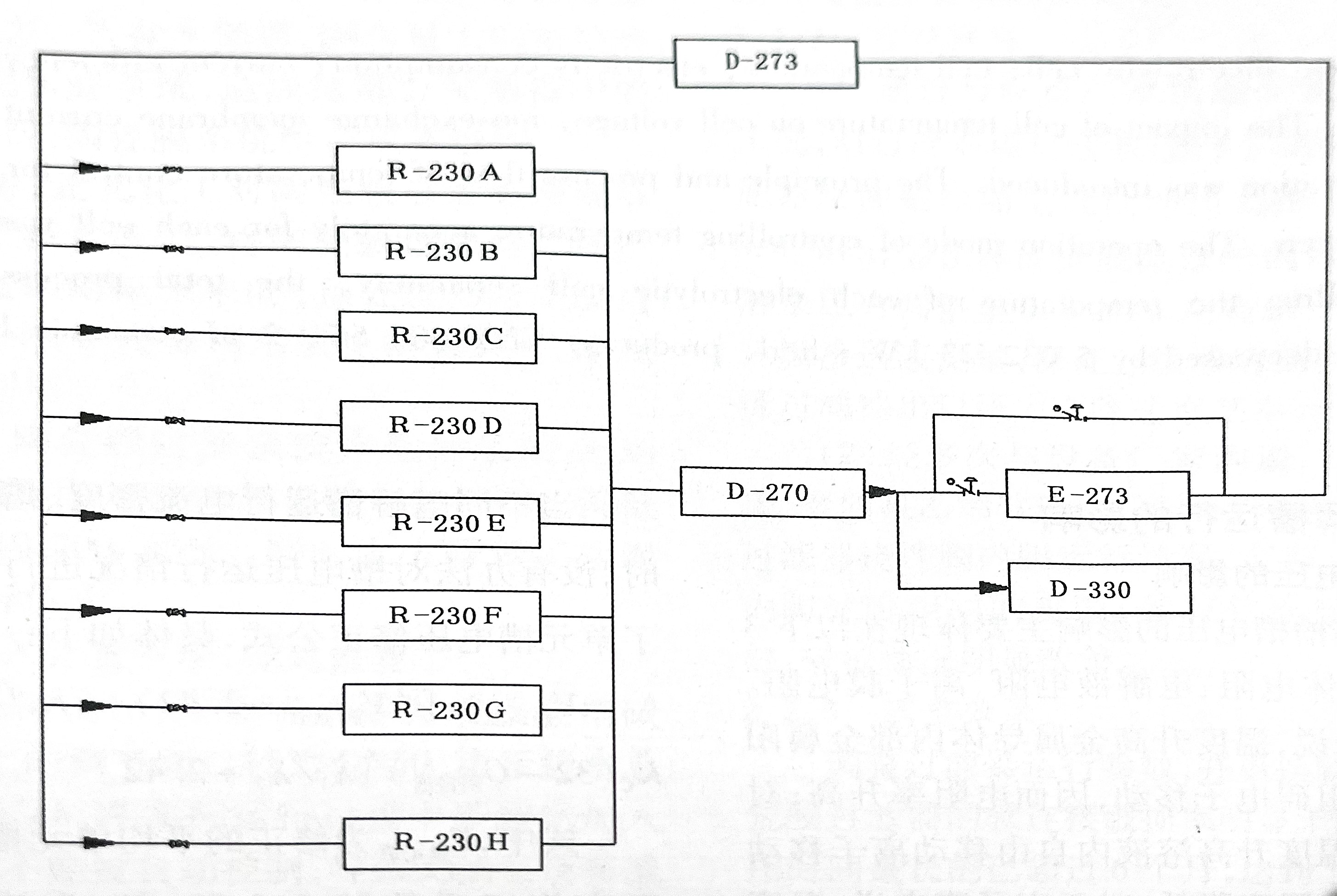

2 Princípio de controle e fluxo do processo da temperatura da célula do eletrolisador

A reação de eletrólise da solução salina saturada é uma reação resistente ao calor, e o calor da reação é removido pelo resfriamento do líquido catódico para manter a estabilidade da temperatura de todo o sistema de eletrólise. Tomando como exemplo a planta interna de cloro-álcalis A, o fluxo específico do processo é o seguinte: o católito de 8 células eletrolíticas é coletado e entra no tanque de circulação de católitos D-270. Em seguida, é bombeado pela bomba de circulação de católito P-274 para o tanque de alto nível de católito D-273. Parte da solução alcalina na figura é enviada para o trocador de calor de solução alcalina circulante E-273, e a temperatura da solução alcalina circulante é controlada pela troca de calor da água circulante. 32% dos íons alcalinos no tanque de alto nível D-273 do líquido catódico fluem para a célula eletrolítica e água pura (condensado de processo) é adicionada ao longo do caminho para ajustar a concentração da solução alcalina. Pode-se ver a partir do fluxo do processo do líquido catódico na célula eletrolítica que a temperatura das 8 células eletrolíticas é controlada como um todo através do trocador de calor de solução alcalina circulante E-273. O diagrama de fluxo do processo do sistema de líquido catódico na célula eletrolítica é mostrado na Figura 1.

Fig. 1 Fluxo de processo do sistema de católito de células eletrolíticas

3 Controle de temperatura da célula do eletrolisador

O ciclo de atualização atual da membrana iônica na Planta Interna de Cloro-Álcalis A é de cerca de 2 anos. Devido a diferenças no tempo de uso da membrana iônica e na condição dos tanques, existem certos desvios na temperatura e tensão do eletrolisador 8. Os dados operacionais específicos são mostrados na Tabela 1.

Tabela 1 Dados operacionais das células eletrolisadoras antes da implementação do projeto

A partir das estatísticas acima, pode-se ver que sob a mesma corrente de operação, devido a diferenças na condição das células e no ciclo de operação da membrana iônica, há um certo desvio na temperatura das 8 células do eletrolisador. A temperatura das células G e H basicamente atingiu ou excedeu o limite máximo de controle, enquanto a temperatura das células A, B, C, D, E e F é relativamente baixa e ainda há espaço para ajustes. Atualmente, as temperaturas mais baixas e mais altas das 8 células eletrolisadoras são 83,7°Ce 86,91°C, com desvio de 3,21°C. Isso se deve principalmente à deposição gradual de impurezas na água salgada na superfície ou no interior da membrana, pois a membrana de troca iônica é usada por um longo período de tempo, resultando em uma diminuição na tensão da membrana, um aumento na geração de calor e, finalmente, um aumento na temperatura do tanque. Além disso, também está relacionado à situação da célula eletrolítica.

O controle de temperatura da célula do eletrolisador adota o controle centralizado da solução alcalina circulante do católito, que não pode alcançar um ajuste separado da temperatura da célula do eletrolisador. Para garantir uma produção segura e estável, a temperatura mais alta da célula entre as 8 células eletrolíticas só pode ser usada como referência para controle. Se a temperatura da solução alcalina de entrada de cada célula eletrolítica puder ser controlada separadamente, ela pode melhorar ainda mais a temperatura operacional de células eletrolisadoras individuais com baixas temperaturas da célula e reduzir ainda mais o consumo de eletricidade do processo.

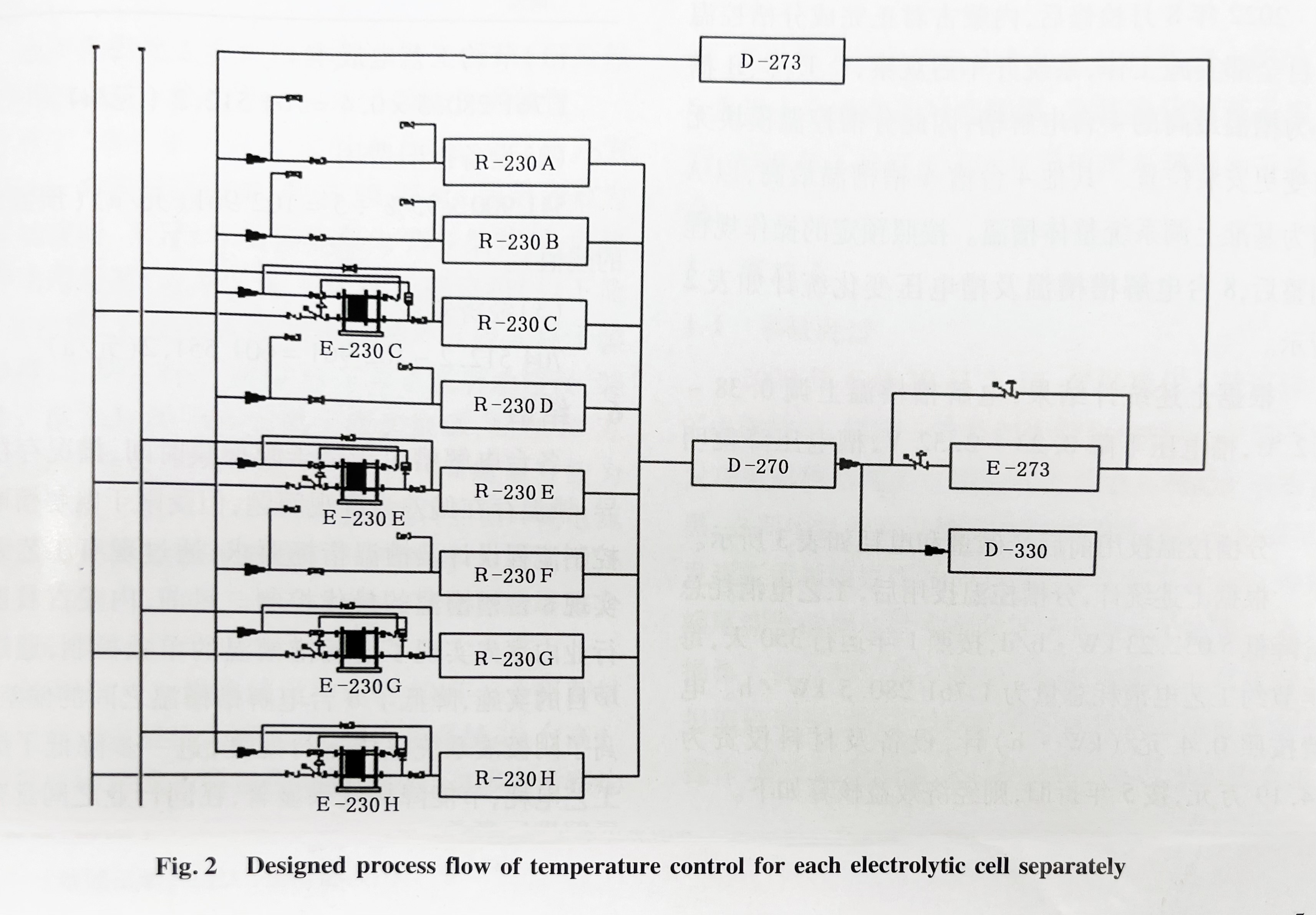

4 Projeto de processo do projeto de controle de temperatura para particionamento de células eletrolisadoras

De acordo com a operação das células eletrolisadoras do cloro-álcali interno A, a temperatura máxima da célula das células C, E, G e H atingiu basicamente o limite máximo. Se a temperatura da solução alcalina circulante na saída do E-273 puder ser aumentada, a temperatura geral da célula das 8 células do eletrolisador aumentará significativamente e a temperatura da célula das células C, E, G e H excederá 87 ° C, o que não pode atender aos requisitos de controle de segurança. Portanto, considera-se adicionar trocadores de calor de placas (E-230, resfriador alcalino) na entrada dos eletrolisadores C, E, G e H, usando água de resfriamento para resfriar e reduzir a temperatura da solução alcalina que entra no tanque, diminuindo assim a temperatura da solução alcalina que sai do tanque. Isso pode aumentar a temperatura geral de outros eletrolisadores e atingir o objetivo de controlar a temperatura do eletrolisador separadamente. O fluxograma de projeto do processo do projeto de controle de temperatura para partição de células eletrolisadoras é mostrado na Figura 2.

O ciclo de substituição das membranas iônicas nas células eletrolíticas da Planta Interna de Cloro-Álcalis A é de 2 anos, com quatro membranas de íons de células eletrolisadoras substituídas anualmente. Portanto, o plano de implementação preliminar é considerado da seguinte forma: primeiro, instale quatro trocadores de calor de placas segmentadas com temperatura controlada e as outras quatro células eletrolisadoras concluirão simultaneamente a instalação de tubulações de água circulante, tubulações de líquidos alcalinos e transmissão remota de temperatura. A fundação civil dos trocadores de calor de placas será feita e os cabos relacionados serão colocados. Na etapa posterior, com base na temperatura de cada célula eletrolítica sem o uso de trocadores de calor de placas segmentadas com temperatura controlada, os trocadores de calor de placas segmentadas com temperatura controlada, seções curtas de entrada e saída e válvulas de controle automático de água circulante podem ser instalados como um módulo inteiro (módulo de controle de temperatura segmentado) em qualquer célula eletrolítica de acordo com a temperatura de cada célula eletrolítica.

Efeito de implementação esperado: Tomando InnerPlanta de cloro-álcalis Acomo exemplo, o C, E, G e Heletrolisadorestêm a temperatura mais alta. Trocadores de calor de placas com temperatura controlada são instalados na entrada da solução alcalina desses 4 eletrolisadores para controlar a temperatura do tanque abaixo de 87 graus Celsius. Com exceção das quatro células eletrolisadoras mencionadas acima, a célula A tem a temperatura mais alta. Se a temperatura da solução alcalina na saída do E-273 for aumentada para ajustar a temperatura geral da célula do eletrolisador, assumindo que o aumento de temperatura de cada célula é o mesmo, então a temperatura da célula A é a mais alta. Se a temperatura da solução alcalina na saída de E-273 for aumentada para ajustar a temperatura geral da célula eletrolisadora, assumindo que o aumento de temperatura de cada célula é o mesmo, o ponto final de ajuste é quando a temperatura da célula A atinge 87 ° C. Neste ponto, as temperaturas deeletrolisadors C, E, F, G, H e D estão em torno de 87°C, e as temperaturas deeletrolisadors A, B e D são aumentados em 1,9°C.

5 Efeito de implementação e análise de benefícios do projeto de controle de temperatura para particionamento de células eletrolisadoras

Após a manutenção em agosto de 2022, a Planta Interna de Cloro-Álcalis A concluiu todo o trabalho de implementação do projeto de controle de temperatura para os eletrolisadores separadamente. Depois que o sistema foi operado, a observação mostrou que o C, E, G e Heletrolisadors ainda eram os quatro eletrolisadores com a temperatura mais alta, portanto, não havia necessidade de alterar a posição de instalação do módulo de controle de temperatura dos eletrolisadores. A temperatura deeletrolisadorA é o mais alto entre os outros 4 eletrolisadores, e o geraleletrolisadorestemperatura do sistema é ajustada com base emeletrolisador Um. Após o ajuste de acordo com os procedimentos operacionais predeterminados, a temperatura do eletrolisador foi aumentada em 0,38-2,2 ° C e a tensão da célula diminuiu em 0,23-2,32 V, com uma diminuição significativa na tensão da célula.

Após a implementação do controle de temperatura do eletrolisador, o consumo total de eletricidade do processo diminuiu em 5032,23kw · h / d. Com base em 350 dias de operação por ano, a economia anual no consumo de eletricidade do processo foi de 1761280,5kw · h / d. A taxa de eletricidade é calculada em 0,4 RMB/(kw · h), e o investimento em equipamentos e materiais é de 541.900 RMB. Se depreciado ao longo de 5 anos, os benefícios econômicos são de 601.551,20 RMB/a.

6 Conclusão

Devido a diferenças no tempo de substituição da membrana e nas condições da célula, existem problemas objetivos com desvios na temperatura da célula entre as oito células eletrolisadoras. No entanto, devido a limitações no projeto do processo de controle de temperatura da célula e requisitos para indicadores de temperatura da célula, é impossível obter o controle ideal sobre as temperaturas das células de todas as oito células por meio dos processos existentes. Atualmente, a Planta Interna de Cloro-Álcalis A está assumindo a liderança na obtenção de controle independente da temperatura da célula do eletrolisador dentro da INDÚSTRIA DE CLORO-ÁLCALIS. Através da implementação deste projeto de modificação, reduziu o desvio entre as temperaturas de 8 eletrolisadores e aumentou a temperatura geral de operação do sistema de católitos, reduzindo ainda mais o consumo de energia no processo de soda cáustica com efeitos significativos de economia de energia. Possui amplo significado promocional dentro da indústria. Como uma empresa de engenharia experiente no campo de cloro-álcalis,A BPC está comprometida em fornecer serviços de atualização para clientes de cloro e álcalis em todo o mundo.

Oi! Bem-vindo de volta.

Como vai você?

A BPC é líder da China para negócios de marketing e vendas de cloro-alcaili no exterior, bem como uma empresa de engenharia para fornecer processo de cloro-álcalis e serviços de usina de soda cáustica para clientes globais.

+86-10-67711588

Room 401-1, No. 20 Kechuang 14th Street, BDA, Beijing, China